Машина для впорскування пластику

Короткий опис:

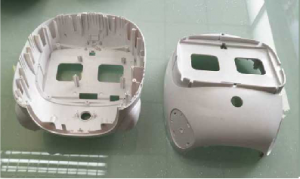

Mestech оснащений 30 пластик машини для лиття під тискомвід 100 тонн до 1500 тонн та 10 досвідчених техніків з експлуатації. Ми можемо забезпечити наших клієнтів виробами для лиття під тиском різних розмірів

Машину для лиття під тиском пластмас також називають машиною для лиття під тиском або машиною для лиття під тиском. Це основне формувальне обладнання, яке виготовляє термопластичний або термореактивний пластик у пластмасові вироби різної форми за допомогою пластикових форм. Функції машини для лиття пластмас під тиском - нагрівати пластмаси, застосовувати високий тиск до розплавлених пластмас, змушувати їх виходити і заповнювати порожнину цвілі.

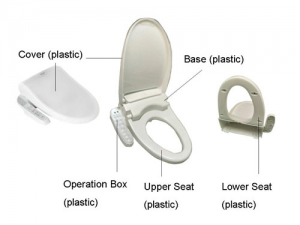

I-Класифікація пластмас для лиття під тиском Пластмасова машина для лиття під тиском має можливість одночасно формувати пластмасові вироби зі складним зовнішнім виглядом, точним розміром або щільною текстурою за допомогою металевих вставок. Він широко використовується в національній обороні, електромеханічній, автомобільній, транспортній, будівельних матеріалах, упаковці, сільському господарстві, культурі, освіті, охороні здоров'я та повсякденному житті людей. З бурхливим розвитком пластмасової промисловості та складною структурою та функціями ливарних виробів, відповідно були розроблені різні типи та технічні характеристики машин для лиття під тиском. Відповідно до точності виробленої продукції машини для лиття під тиском можна розділити на звичайні та прецизійні машини для лиття під тиском. Відповідно до потужності та системи управління, інжекційну машину можна розділити на гідравлічну та всі електричні машини для лиття під тиском. Відповідно до структурної форми машини для лиття під тиском, існує три види: вертикальна та горизонтальна (включаючи двоколірну машину для лиття під тиском) та кутовий тип.

Ознайомлення з характеристиками різних машин для лиття під тиском

5. Загальний запірний пристрій відкритий навколо, простий у налаштуванні всіляких автоматичних пристроїв, придатних для складних, складних виробів автоматичного лиття.

6. стрічковий транспортувальний пристрій легко здійснити проміжну установку через форму, щоб полегшити автоматичне виготовлення.

7. легко забезпечити узгодженість потоку смоли та розподілу температури цвілі у формі.

8. Оснащений обертовим столом, рухомим столом та похилим столом, легко реалізувати лиття під тиском та комбіноване лиття під тиском.

9. невелика партія пробного виробництва, структура прес-форми проста, низька вартість і легко видаляється.

10. вертикальна машина через низький центр ваги, порівняно горизонтальний сейсмічний опір кращий.

1.Горизонтальна машина для лиття під тиском

1. навіть якщо мейнфрейм низький через низький рівень фюзеляжу, на заводі немає обмежень по висоті.

2. виріб може падати автоматично, без використання механічної руки, можна також досягти автоматичного формування.

3. через низький фюзеляж, зручне подавання, просте обслуговування.

4. литва повинна бути встановлена краном.

5. багаторазове паралельне розташування, формований виріб легко збирати та упаковувати з конвеєрної стрічки.

2. Вертикальна машина для лиття під тиском

1. інжекційний пристрій та затискний пристрій знаходяться на одній вертикальній середній лінії, а плашка відкривається та закривається вздовж верхнього та нижнього напрямків. Площа його підлоги складає лише приблизно половину горизонтальної машини, тому перетворення в виробничу зону становить приблизно вдвічі більше, ніж виробництво.

2. легко досягти лиття під тиском. Оскільки поверхня матриці вгору, вкладиші легко знайти. Автоматичне лиття під тиском можна легко реалізувати, прийнявши тип машини із закріпленим нижнім шаблоном та рухомим верхнім шаблоном та комбінацією

стрічковий конвеєр і маніпулятор.

3. Вага штампа відкривається і закривається вгору-вниз за допомогою опори горизонтальної опалубки. Не відбудеться явища, що опалубку неможливо відкрити та закрити через перевертання вперед, спричинене силою тяжіння плашки, подібної до горизонтальної машини. Це допомагає підтримувати точність машин і штампів.

4. За допомогою простого маніпулятора можна видалити кожну пластикову порожнину, що сприяє точному формуванню.

3. подвійна машина для лиття під тиском

Може одноразове лиття під тиском два кольори машини для лиття під тиском, може відповідати вимогам споживачів щодо зовнішнього вигляду, користувачі можуть використовувати товар більш комфортно.

4.Всі електричні машини для лиття під тиском

Повністю електрична машина для лиття під тиском може не тільки задовольнити потреби спеціального застосування, але також має більше переваг, ніж звичайна машина для лиття під тиском.

Ще однією перевагою повністю електричної машини для лиття під тиском є те, що вона зменшує шум, що не тільки приносить користь працівникам, а й зменшує інвестиції в звукоізоляційні виробничі заводи.

5. машина для лиття під тиском кутів

Вісь шприцевого гвинта кутової машини для лиття під тиском перпендикулярна до рухомої осі шаблону затискного механізму, і його переваги та недоліки полягають у вертикальному та горизонтальному розташуванні. Оскільки напрямок вприскування та поверхня розливання форми знаходяться на одній площині, машина для кутового лиття під тиском підходить для форм з асиметричною геометрією бічних воріт або виробів, центр формування яких не допускає розмітки затворів.

6.Багатостанційна формувальна машина

Інжекційний пристрій і затискний пристрій мають два або більше робочих положення, а ін'єкційний пристрій і затискний пристрій можуть бути розташовані різними способами.

В даний час широко застосовуються три види машин для лиття під тиском:

Горизонтальна машина для лиття під тиском широко використовується через малий простір, зручну установку та широкий діапазон застосування. Машини для подвійного лиття під тиском в основному використовуються для герметизації та гідроізоляції електронних виробів, електроінструментів для буферизації та виробів з різноманітними кольорами та компактною структурою. Повністю електрична машина для лиття під тиском застосовується у виробництві великих замовлень, високоточних дрібних та середніх деталей.

II-Як працюють машини для лиття під тиском пластмас?

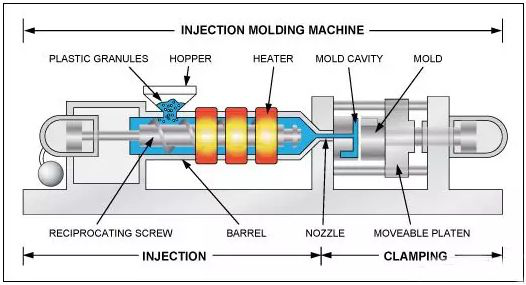

Принцип роботи машини для лиття під тиском подібний до принципу роботи шприца для ін'єкцій. Це технологічний процес впорскування пластифікованого розплавленого пластику (тобто в’язкого потоку) у закриту порожнину за допомогою тяги гвинта (або плунжера) та отримання продукту після затвердіння.

Лиття під тиском - циклічний процес, кожен цикл в основному включає:

Кількісна подача - пластифікація плавленням - впорскування під тиском - охолодження - розкриття форми та взяття деталей. Вийміть пластикові деталі, а потім закрийте форму для наступного циклу.

Елементи роботи машини для лиття під тиском: елементи роботи машини для лиття під тиском включають роботу клавіатури управління, роботу системи електричного управління та роботу гідравлічної системи з трьох аспектів. Вибір дії процесу вприскування, дії подачі, тиску впорскування, швидкості впорскування, типу викиду, контролю температури кожної секції стовбура, регулювання тиску впорскування та протитиску відповідно.

Загальний процес формування шнекової машини для лиття під тиском полягає в тому, що спочатку в стовбур додається зернистий або порошкоподібний пластик, і пластик плавиться за рахунок обертання гвинта та нагрівання зовнішньої стінки стовбура. Потім машина змушує форму і інжекторне сидіння рухатися вперед, так що сопло знаходиться близько до заслінки форми, а потім напірне масло заливається в інжекторний циліндр, щоб зробити гвинт. Стрижень штовхають вперед так, щоб розплав впорскувався у закриту матрицю з низькою температурою при високому тиску та високій швидкості. Через певний проміжок часу і витримування тиску (також відоме як тиск утримування) і охолодження розплав затвердіває і формується, і продукт може бути вийнятий (метою витримування тиску є запобігання зворотному потоку розплаву в порожнині і забезпечити матеріал порожниною. І забезпечити, щоб виріб мав певні допуски на щільність та розміри. Основними вимогами лиття під тиском є пластифікація, лиття під тиском та формування. Пластифікація є передумовою досягнення та забезпечення якості ливарних виробів, і щоб задовольнити вимоги до лиття, вприскування повинно забезпечувати достатній тиск і швидкість.Одночасно, оскільки тиск вприскування дуже високий, що відповідає високому тиску в порожнині (середній тиск у порожнині зазвичай становить від 20 до 45 МПа), тому має бути достатня сила затискання.Видно, що інжекційний пристрій та затискний пристрій є ключовими частинами машини для лиття під тиском.

Оцінка виробів із пластмас в основному включає три аспекти: перший - це якість зовнішнього вигляду, включаючи цілісність, колір, блиск тощо; друге - точність між розміром та взаємним розташуванням; третя - це фізичні, хімічні та електричні властивості, що відповідають використанню. Ці вимоги до якості також різняться залежно від різних випадків випуску продуктів. Дефекти виробів в основному полягають у конструкції, точності та ступені зносу форми. Але насправді техніки заводу з переробки пластмас часто страждають від складної ситуації, коли використовують технологічні засоби для усунення проблем, спричинених дефектами цвілі, і мають незначний ефект.

Налаштування процесу є необхідним способом підвищення якості та випуску продукції. Оскільки сам цикл введення дуже короткий,

якщо умови процесу не будуть добре контрольовані, відходи будуть постійно текти. Налаштовуючи процес, найкраще змінювати лише одну умову за раз і спостерігати за нею кілька разів. Якщо тиск, температура та час уніфіковані та відрегульовані, легко викликати плутанину та непорозуміння. Існує безліч способів і засобів для коригування процесу. Наприклад, існує більше десяти можливих рішень проблеми незадовільного введення продуктів. Тільки вибравши одне або два основних рішення для вирішення суті проблеми, ми можемо вирішити проблему. Крім того, слід також звернути увагу на діалектичні відносини у розв’язанні. Наприклад: виріб має депресію, іноді для підвищення температури матеріалу, іноді для зниження температури матеріалу; іноді збільшувати кількість матеріалу, іноді зменшувати кількість матеріалу. Визнайте доцільність вирішення проблеми за допомогою зворотних заходів.

III-Основними технічними параметрами машини для лиття під тиском є

Сила закриття, максимальний об’єм впорскування, максимальна та мінімальна товщина штампа, хід зсуву форми, відстань між тяговими стержнями, хід викиду та тиск викиду тощо.

Технічні вимоги до машин для лиття під тиском, що підходять для лиття виробів, можна вибрати наступними:

1 Сила затиску: площа виступу продукту, помножена на тиск у порожнині форми, менший за силу затиску, P дорівнює або дорівнює тиску в порожнині QF;

2 Максимальний об'єм введення: вага продукту <максимальний об'єм введення. Вага продукту = максимальний об'єм впорскування * 75 ~ 85%.

3 Товщина форми для лиття під тиском: інтервал між максимальним і мінімальним значенням машини для лиття під тиском та двома точками. Машина для лиття під тиском з максимальною товщиною форми менше, ніж форма з максимальною товщиною форми. Мінімальна товщина дорівнює мінімальній товщині форми ливарної машини.

4 Ход прес-форми: відстань відкриття форми = товщина форми + висота виробу + відстань викиду + простір продукту Тобто відстань цвіль-цвіль.

5 Відстань між стрижнями: тобто для встановлення положення форми; довжина прес-форми * ширина менше відстані тяги.

6 Виштовхувальний хід і тиск: відстань і тиск викиду продукту <хід викиду і тиск машини для лиття під тиском.

Система та склад ін'єкційної машини

Машина для лиття під тиском, як правило, складається з системи лиття під тиском, системи закриття прес-форми, системи гідравлічної трансмісії, електричної системи управління, системи змащення, системи опалення та охолодження, системи контролю безпеки тощо.

Система ін’єкцій

Функція системи впорскування: Система вприскування є однією з найважливіших частин машини для лиття під тиском, загалом існує три основні форми плунжерного, гвинтового, гвинтового попереднього пластикового впорскування плунжера. Найбільш широко застосовуваний тип - гвинтовий. Його функція полягає у введенні розплавленого пластику у порожнину форми гвинтом під певним тиском та швидкістю після пластифікації певної кількості пластмас за певний час у циклі інжекторної машини. Після ін'єкції розплав, що вводиться в порожнину форми, підтримує форму.

Система впорскування складається з пластифікуючого пристрою та пристрою передачі потужності.

Пластифікаційний пристрій шприцевої машини для лиття під тиском складається в основному з подаючого пристрою, стовбура, гвинта, компонента, що пропускає клей, і сопла. Пристрій передачі потужності включає інжекторний циліндр, рухомий циліндр інжекторного сидіння та гвинтовий привід (a

Система затиску цвілі

Функція затискної системи: функція затискної системи полягає у забезпеченні закриття, відкривання та виштовхування виробів. У той же час, після закриття форми подається достатня сила затискання, щоб протистояти тиску порожнини форми, спричиненому розплавленням пластмаси, що потрапляє в порожнину форми, і запобігається шву форми, що призводить до поганого стану виробів.

Склад затискної системи: затискна система в основному складається із затискного пристрою, підвісного механізму, регулювального механізму, викидного механізму, переднього та заднього нерухомого шаблону, рухомого шаблону, затискного циліндра та механізму захисту.

Гідравлічна система

Функція гідравлічної трансмісійної системи полягає у забезпеченні живлення машини для лиття під тиском відповідно до різних дій, що вимагаються процесом, а також для задоволення вимог до тиску, швидкості та температури, необхідних для різних деталей машини для лиття під тиском. В основному він складається з різних гідравлічних компонентів та допоміжних гідравлічних компонентів, в яких масляний насос та двигун є джерелом живлення машини для лиття під тиском. Різні клапани регулюють тиск і витрату масла, щоб задовольнити вимоги процесу лиття під тиском.

Електрична система управління

Розумна координація між електричною системою управління та гідравлічною системою може реалізувати вимоги до процесу (тиск, температура, швидкість, час) та різні програмні дії інжекторної машини. В основному він складається з електричних приладів, електронних компонентів, приладів (див. Внизу праворуч), обігрівачів, датчиків тощо. Як правило, існує чотири способи управління: ручний, напівавтоматичний, автоматичний та регульований.

Система опалення / охолодження

Система опалення використовується для нагрівання стовбура та нагнітальної форсунки. В стовбурі машини для лиття під тиском, як правило, в якості нагрівального пристрою використовується електрична нагрівальна котушка, яка встановлюється поза стовбуром і поділяється термопарою. Теплопостачання тепла для пластифікації матеріалу через теплопровід стінки трубки; Система охолодження в основному використовується для охолодження температури масла, занадто висока температура масла спричинить різні несправності, тому температуру масла потрібно контролювати. Інше місце, яке слід охолодити, знаходиться поблизу випускного отвору подаючої труби, щоб запобігти плавленню сировини в випускному отворі, в результаті чого сировина не може подаватися належним чином.

Система змащення

Система змащення - це схема, яка забезпечує умову змащення відносних рухомих частин машини для лиття під тиском, таких як рухомий шаблон, регулювальний пристрій, шарнірний шарнір та стрілецький стіл, з метою зменшення енергоспоживання та поліпшення терміну служби деталей. Змащення може бути як ручним регулярним, так і автоматичним електричним змащенням.

Система контролю безпеки

Захисний пристрій машини для лиття під тиском застосовується в основному для захисту людей та пристроїв безпеки машини. В основному за допомогою захисних дверей, запобіжної перегородки, гідравлічного клапана, кінцевого вимикача, компонентів фотоелектричного виявлення та інших компонентів для досягнення електричного - механічного - гідравлічного блокування.

Система контролю в основному контролює температуру масла, температуру матеріалу, перевантаження системи, відмову процесу та обладнання машини для лиття під тиском, а також вказує або тривожить ненормальну ситуацію.

Mestech обладнав 30 комплектів машин для лиття під тиском від 100 до 1500 тонн, ми можемо виробляти пластмасові вироби від 0,50 грам до 5 кг пластмасових деталей різних розмірів. Якщо у вас є пластикові вироби, які потребують лиття під тиском, будь ласка, зв’яжіться з нами