Лиття під тиском смоли АБС

Короткий опис:

АБС-смола (акрилонітрил-бутадієн-стирол) є найбільш широко застосовуваним полімером, а найпоширенішим є лиття під тиском смол АБС.

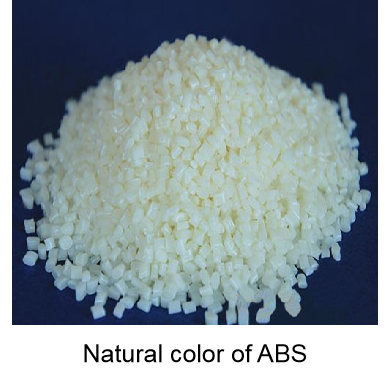

Mestech має великий досвід у литті під тиском АБС. Наша служба лиття під тиском смол АБС створює компоненти, що використовуються в різних галузях промисловості та для широкого спектру застосувань. Наше найсучасніше обладнання швидко забере вашу роботу від початку до кінця з якісними результатами. Пластикова АБС-смола (акрилонітрил-бутадієн-стирол) є найбільш широко використовуваним полімером. АБС добре відомий своїми хорошими властивостями стабільності розмірів, блиску, формуваності та обробки поверхні. Формування Injecton є основною технологією для створення виробів з АБС.Фізичні властивості матеріалу ABS-смоли: Максимальна температура: 176 ° F 80 ° C Мінімальна температура: -4 ° F -20 ° C Придатний для автоклаву: Без температури плавлення: 221 ° F 105 ° C Міцність на розрив: 4300 фунтів / кв. Дюйм Твердість: R110 Стійкість до УФ: Поганий колір: Напівпрозора питома вага : 1.04  Переваги лиття під тиском смоли АБС1.Хороші електричні властивості 2.Ударна стійкість 3.Відмінна хімічна стійкість, особливо до багатьох суворих кислот, гліцерину, лугів, багатьох вуглеводнів та спиртів, неорганічних солей 4.Поєднує міцність, жорсткість і в'язкість в одному матеріалі 5.Відмінна стійкість до навантаження 6. Легкий 7. Обробка стабільності розмірів та блиску поверхні хороша, її легко фарбувати, фарбувати, також можна обприскувати металом, гальванікою, зварюванням та склеюванням та іншими показниками вторинної обробки. 8. АБС може бути виготовлений у різних кольорах, якщо потрібно. Якщо до АБС додати вогнезахисну добавку або антиультрафіолетову добавку, її можна використовувати для виготовлення компонентів зовнішніх пристроїв або середовища з високою температурою.

Переваги лиття під тиском смоли АБС1.Хороші електричні властивості 2.Ударна стійкість 3.Відмінна хімічна стійкість, особливо до багатьох суворих кислот, гліцерину, лугів, багатьох вуглеводнів та спиртів, неорганічних солей 4.Поєднує міцність, жорсткість і в'язкість в одному матеріалі 5.Відмінна стійкість до навантаження 6. Легкий 7. Обробка стабільності розмірів та блиску поверхні хороша, її легко фарбувати, фарбувати, також можна обприскувати металом, гальванікою, зварюванням та склеюванням та іншими показниками вторинної обробки. 8. АБС може бути виготовлений у різних кольорах, якщо потрібно. Якщо до АБС додати вогнезахисну добавку або антиультрафіолетову добавку, її можна використовувати для виготовлення компонентів зовнішніх пристроїв або середовища з високою температурою.

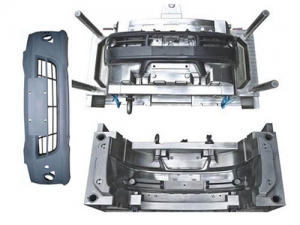

Застосування пластикової АБС-смолиАБС впливає на широкий спектр застосувань завдяки своїй всебічній хорошій продуктивності та хорошим технологічним можливостям. Основний зміст полягає в наступному: 1. Автомобільна промисловість Багато деталей в автомобільній промисловості виготовляються з ABS або сплавів ABS. Наприклад: автомобільна приладова панель, зовнішня панель кузова, панель внутрішнього оздоблення, кермо, панель звукоізоляції, дверний замок, бампер, вентиляційна труба та багато інших компонентів. АБС широко використовується у внутрішньому оздобленні автомобіля, наприклад, у складі бардачка та різної коробки виготовлений з термостійкого АБС, верхнього та нижнього приладдя дверного отвору, маска для резервуара для води з АБС та багатьох інших деталей з АБС як сировини Кількість деталей ABS, що використовуються в машині, становить близько 10 кг. Серед інших транспортних засобів кількість дискових деталей, що використовуються, також досить вражаюча. Основні деталі автомобіля виготовлені з АБС, такі як приладова панель із ПК / АБС як каркас, а поверхня - з плівки ПВХ / АБС / BOVC. 2. Електронні та електричні прилади АБС легко вводити в оболонку та точні деталі зі складною формою, стабільними розмірами та красивим зовнішнім виглядом. Тому АБС широко використовується в побутовій техніці та дрібній побутовій техніці, такі як телевізори, магнітофони, холодильники, холодильники, пральні машини, кондиціонери, пилососи, домашні факсимільні апарати, аудіо та VCD. АБС також широко використовується в пилососах, а деталі, виготовлені АБС, також використовуються в кухонному посуді. Продукти для ін’єкцій АБС становлять понад 88% від загальної кількості пластикових виробів холодильників. 3. Офісне обладнання Оскільки АБС має високий блиск та легко формує, офісне обладнання та машини потребують красивого зовнішнього вигляду та гарної ручки, такі як футляр для телефону, футляр пам'яті, комп’ютер, факс та копіювальний апарат, деталі з АБС широко використовуються. 4.Промислове обладнання Оскільки АБС добре формується, вигідно виготовляти шасі та корпус обладнання з великими розмірами, малими деформаціями та стабільними розмірами. Такі як операційна панель приладів, робочий стіл, басейн з рідиною, коробка деталей тощо.

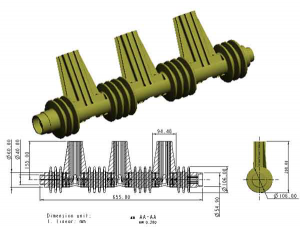

Дизайн виробів та форм

1. Товщина стінок виробів: Товщина стінок виробів залежить від тривалості потоку розплаву, ефективності виробництва та вимог до використання. Співвідношення максимальної довжини потоку розплаву АБС до товщини стінки виробу становить близько 190: 1, що змінюється залежно від сорту. Тому товщина стінок виробів з АБС не повинна бути занадто тонкою. Для виробів, що потребують обробки гальванічним покриттям, товщина стінки повинна бути трохи товстішою, щоб збільшити адгезію між покриттям і поверхнею виробу. З цієї причини товщину стінок виробу слід вибирати від 1,5 до 4,5 мм. Розглядаючи товщину стінок виробів, слід також звернути увагу на рівномірність товщини стінки, не надто велику різницю. Для виробів, які потрібно гальванічно покривати, поверхня повинна бути рівною і не опуклою, оскільки ці частини легко прилипають до пилу через електростатичний ефект, що призводить до поганої стійкості покриття. Крім того, слід уникати існування гострих кутів, щоб запобігти концентрації напруги. Тому доцільно вимагати переходу дуги під кутами повороту, товщиною швів та інших деталей.

2. Нахил для лиття: нахил для лиття виробів безпосередньо пов’язаний з його усадкою. Завдяки різним класам, різній формі виробів та різним умовам формування усадка формувальних конструкцій має деякі відмінності, як правило, у 0,3 0,6%, іноді до 0,4 0,8%. Отже, точність формування розміру виробів висока. Для виробів з АБС ухил для лиття розглядається наступним чином: частина серцевини дорівнює 31 градусу вздовж напрямку формовки, а частина порожнини - 1 градус 20'в напрямку напрямку лиття. Для виробів зі складною формою або з літерами та візерунками нахил для лиття слід відповідно збільшити.

3. Вимоги до викиду: оскільки очевидна обробка виробу має більший вплив на продуктивність гальванічного покриття, поява незначних рубців буде очевидним після гальванічного покриття, тому, крім вимоги про відсутність рубців у порожнині штампа, ефективна площа викиду повинна бути великою, синхронізація використання кількох викидачів у процесі викиду повинна бути хорошою, а сила викидання - рівномірною.

4. Вихлоп: Для запобігання поганого вихлопу під час процесу заповнення, випалювання розплаву та очевидних ліній швів, необхідно відкрити вентиляційний отвір або проріз вентиляції глибиною менше 0,04 мм, щоб полегшити відведення газу з дюйм розплаву. 5. Бігунок і заслінка: Для того, щоб розплав АБС заповнив усі частини порожнини якомога швидше, діаметр бігуна не повинен бути менше 5 мм, товщина заслінки повинна бути більше 30% товщини продукту, а довжина прямої частини (маючи на увазі частину, яка буде потрапляти в порожнину) повинна становити близько 1 мм. Положення воріт слід визначати відповідно до вимог продукту та напрямку потоку матеріалу. Не допускається наявність пандуса на поверхні покриття для виробів, які потрібно гальванічно покрити.

Обробка поверхні та оздобленняАБС легко фарбувати та фарбувати. Його також можна обприскувати металом та гальванічним покриттям. Тому деталі з АБС часто прикрашають та захищають тонуванням литтям під тиском та напиленням, шовкодруком, гальванічним покриттям та гарячим тисненням на поверхні деталей для лиття. 1. АБС має хороші характеристики впорскування і може через штамп отримувати різні сорти зерна, туману, гладку та дзеркальну поверхню. 2. АБС має хорошу спорідненість до фарби, і легко отримати різні кольорові поверхні поверхневим напиленням. І трафаретний друк різних символів та візерунків. 3. АБС має хороші характеристики електрохімічного покриття і є єдиною пластмасою, яка може легко отримати металеву поверхню безелектрологічним покриттям. Методи безелектронного покриття включають безелектроне покриття міддю, безелектричне нікелювання, безелектронне сріблення та безелектронне хромування.